Bulk Order Pad

Enter Brady part #'s below:

Ex: BMP71, 99048, CPT-PRP-25PL-KD

Ex: BMP71, 99048, CPT-PRP-25PL-KD

Correct or remove product #s that can't be found.

Mercados

AUTOMOTIVO

INDÚSTRIA QUÍMICA

ELÉTRICO

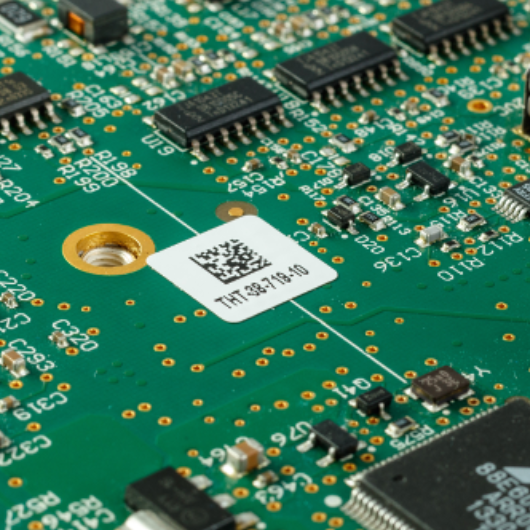

ELETROELETRÔNICOS

LABORATÓRIOS

AÇO E MINÉRIO

Produtos e Aplicações

BLOQUEIO E TRAVAMENTO

Dispositivos de bloqueio e software para

todas as suas necessidades de conformidade.